45#钢在缓蚀剂中的电化学测试

一、样品体系

测试试样:两种不同的缓蚀剂样品,45#钢试件

腐蚀介质: 0.05 mol/L NaCl溶液+1.2%的缓蚀剂

实验方法:频率扫描-电位控制模式,动电位扫描

实验装置:武汉科思特公司CS350电化学工作站

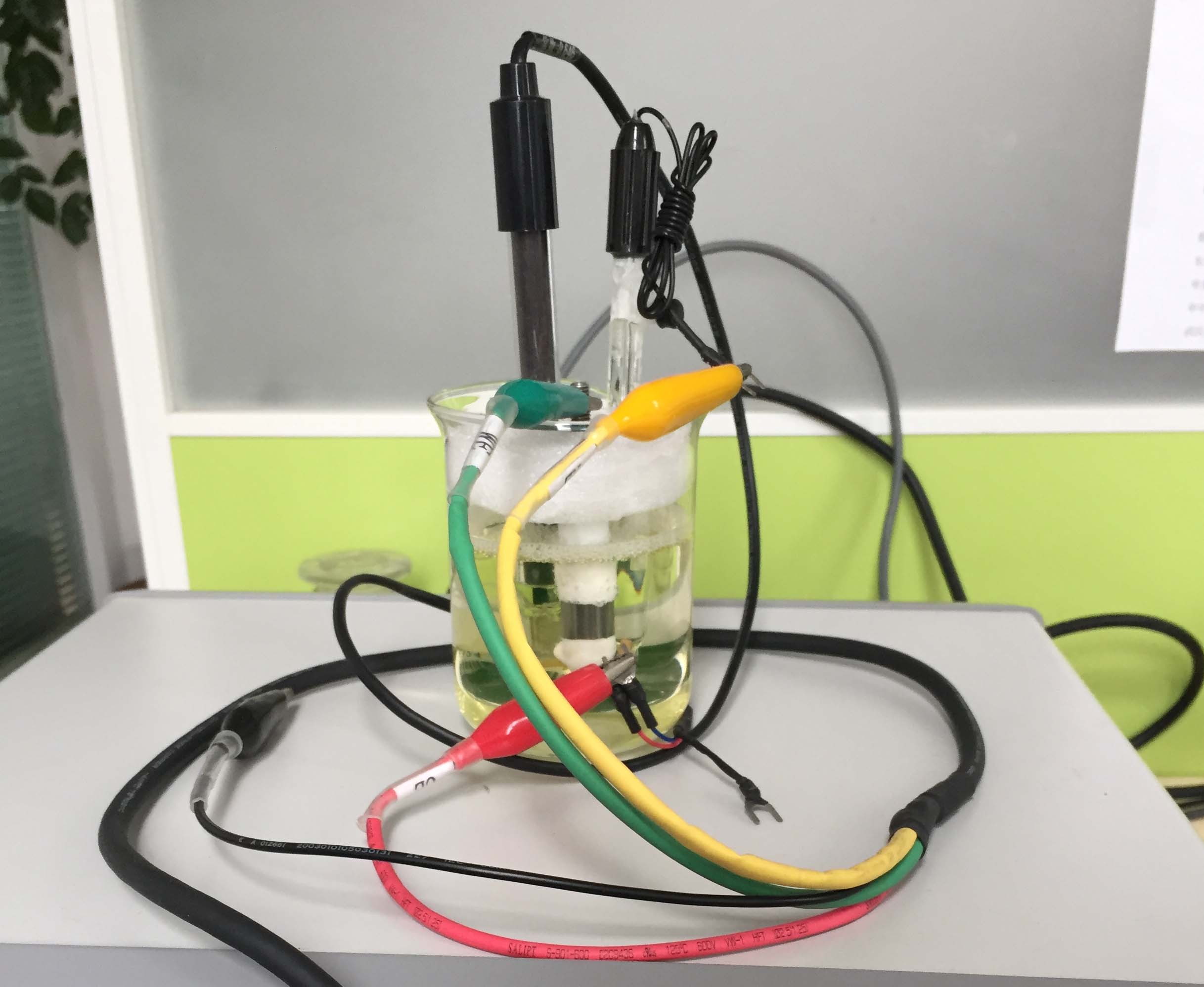

实验参数:采用三电极体系,以260型电导电极做对电极,饱和甘汞做参比电极,工作电极接45#钢试件,直径为1.27 cm,参与反应的面积约为4 cm2。

二、试件处理

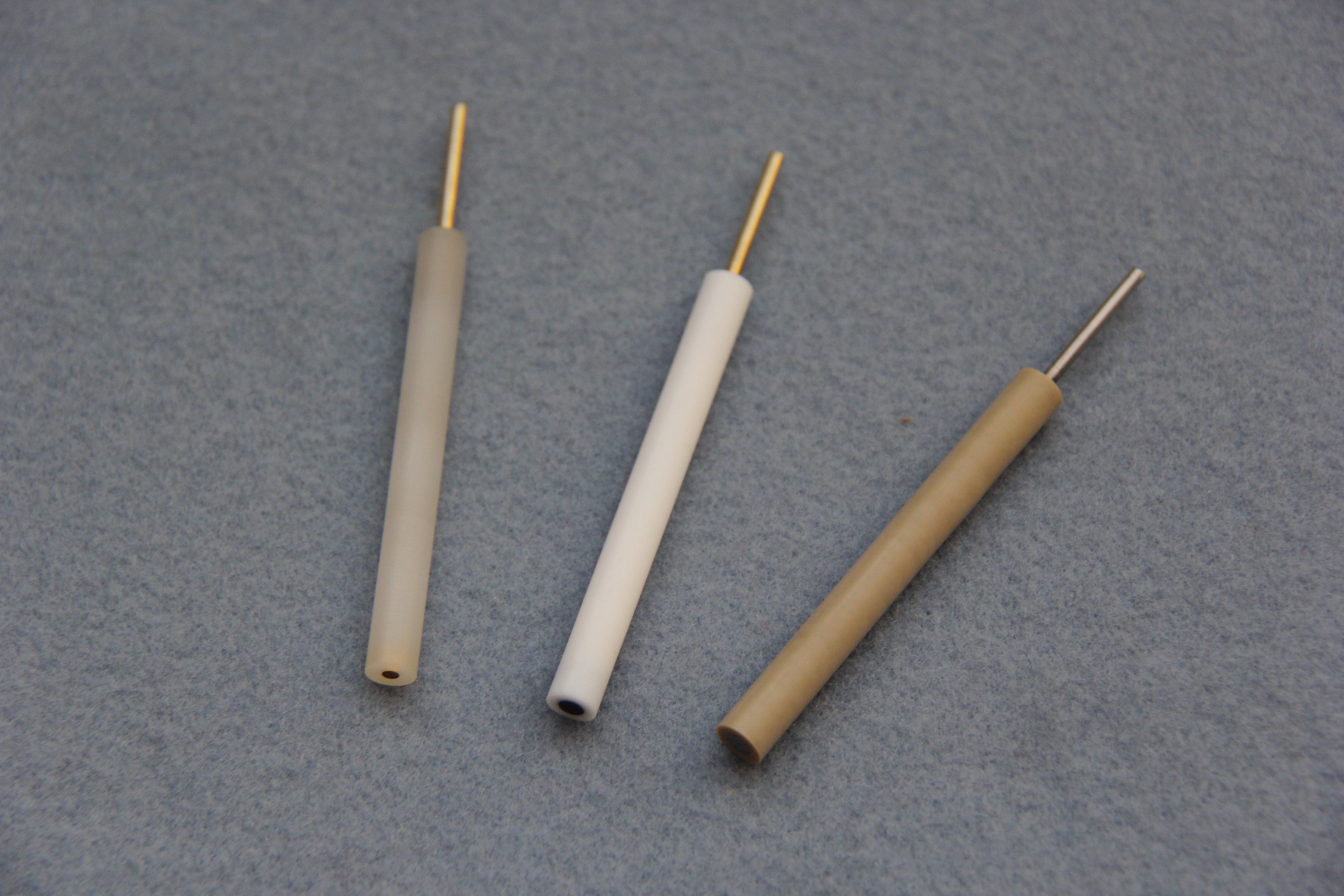

对金属试件进行打磨,先用1000目砂纸打磨,再用2000目砂纸打磨至光亮,最后用酒精擦拭干净。使用703硅橡胶对锥形部分以及试件上半部分进行封胶,中间留出1cm进行测试,放置过夜,硅橡胶干了以后就可以测试了。

图1. 金属试样预处理

图2. 配置的缓蚀剂溶液(1#偏浅绿色,2#偏黄色)

三、电化学测试

(1)阻抗测试

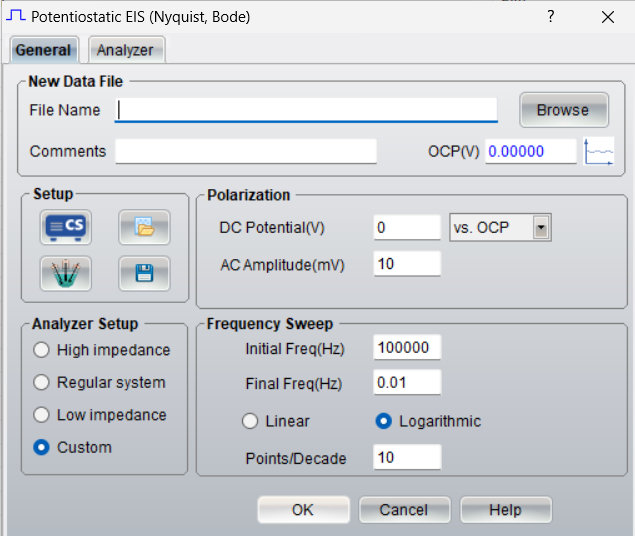

阻抗测试实验装置图如下图3,绿色夹子(WE)接金属工作电极,若电极电缆线有白色夹子(SE),需同绿色夹子一起夹在工作电极上;黄色夹子(RE)接参比电极,红色夹子(CE)接辅助电极。选择测试方法“频率扫描-电位控制模式”参数设置如图4,交流幅值10 mV,频率设置0.01-100000 Hz,开路电位稳定后即可开始测试。

图3. 连接装置图(以1#为例)

图4. 阻抗测试参数设置界面

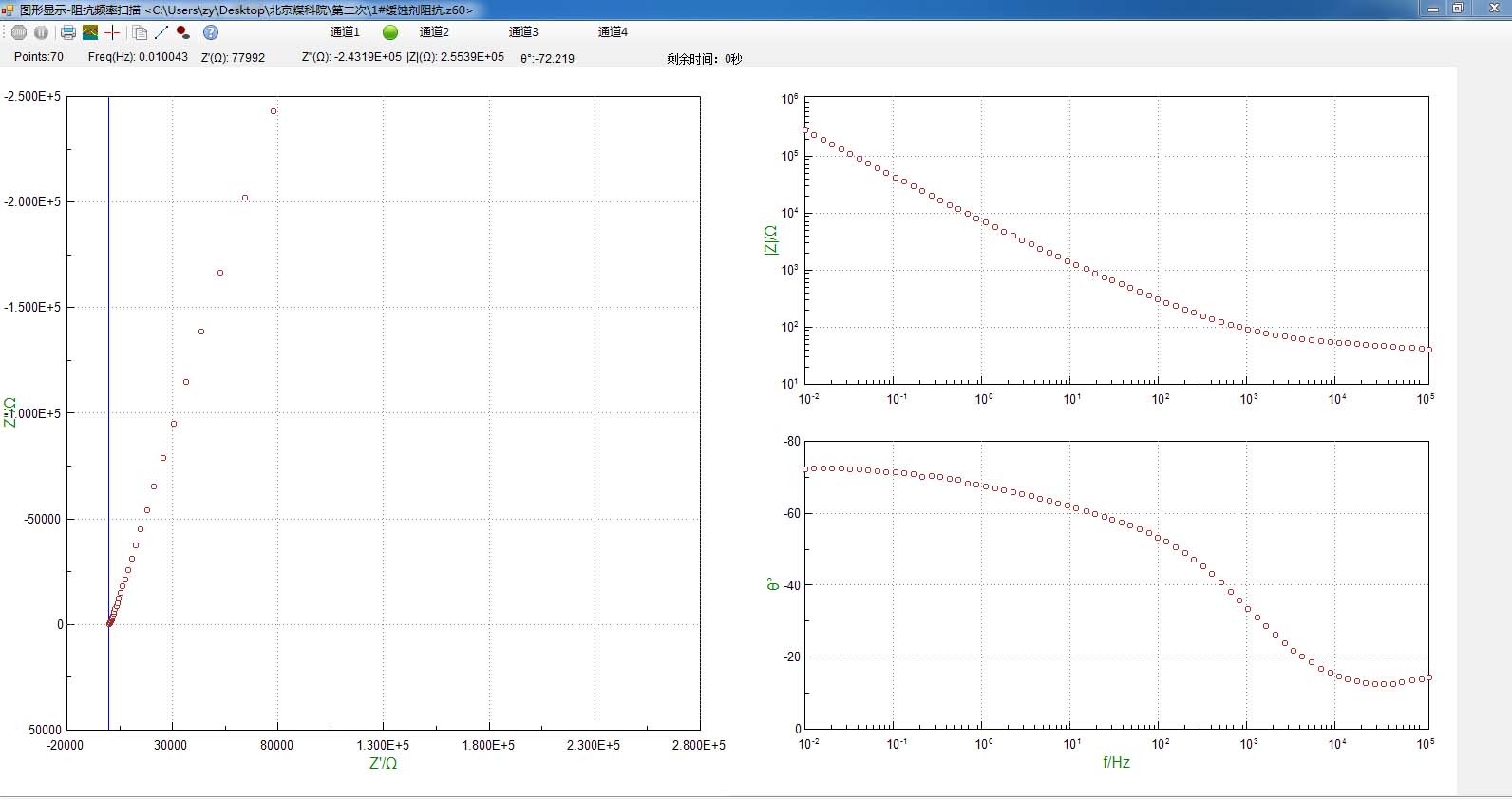

图5. 1#缓蚀剂阻抗测试结果

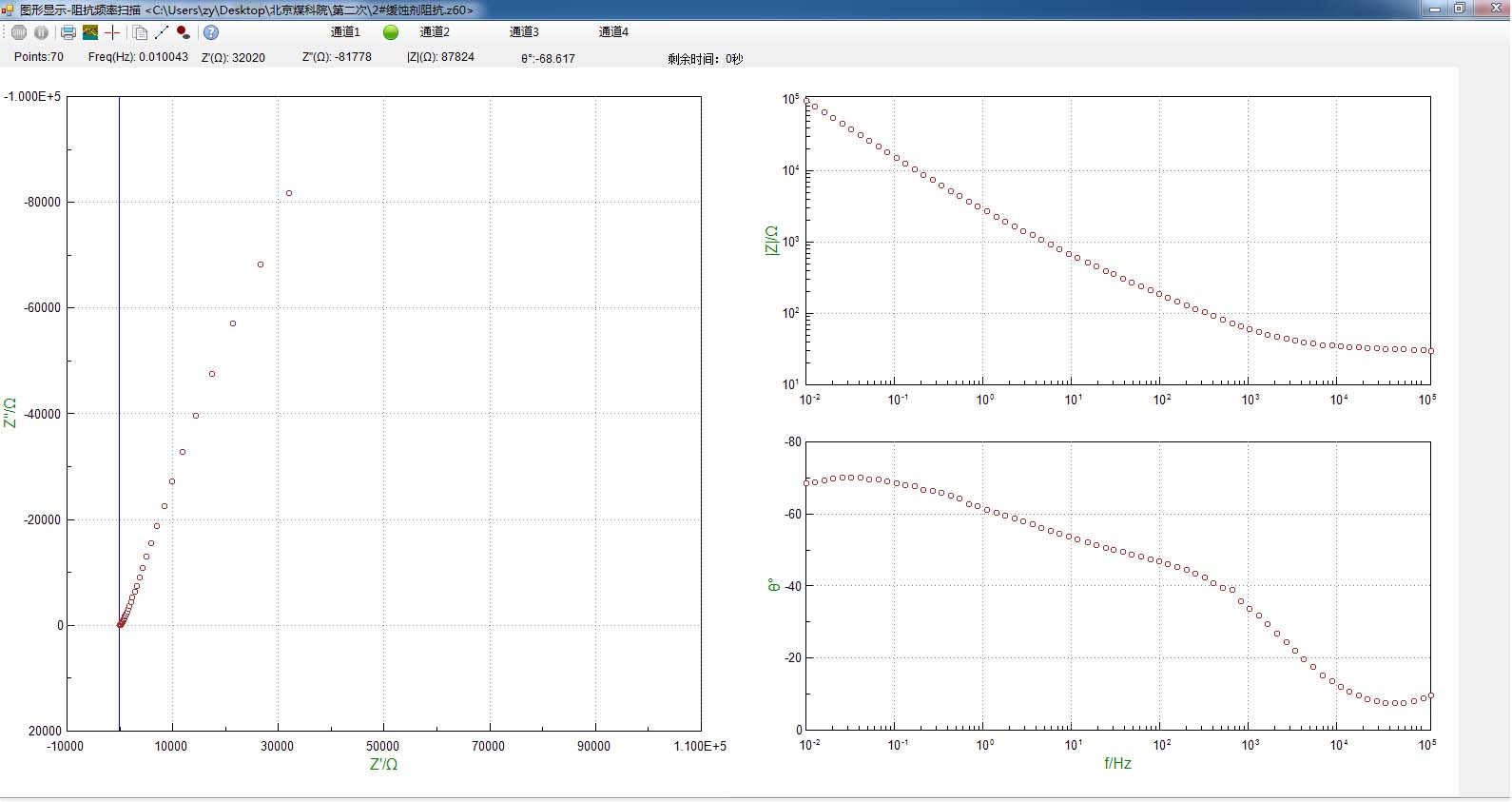

图6. 2#缓蚀剂阻抗测试结果

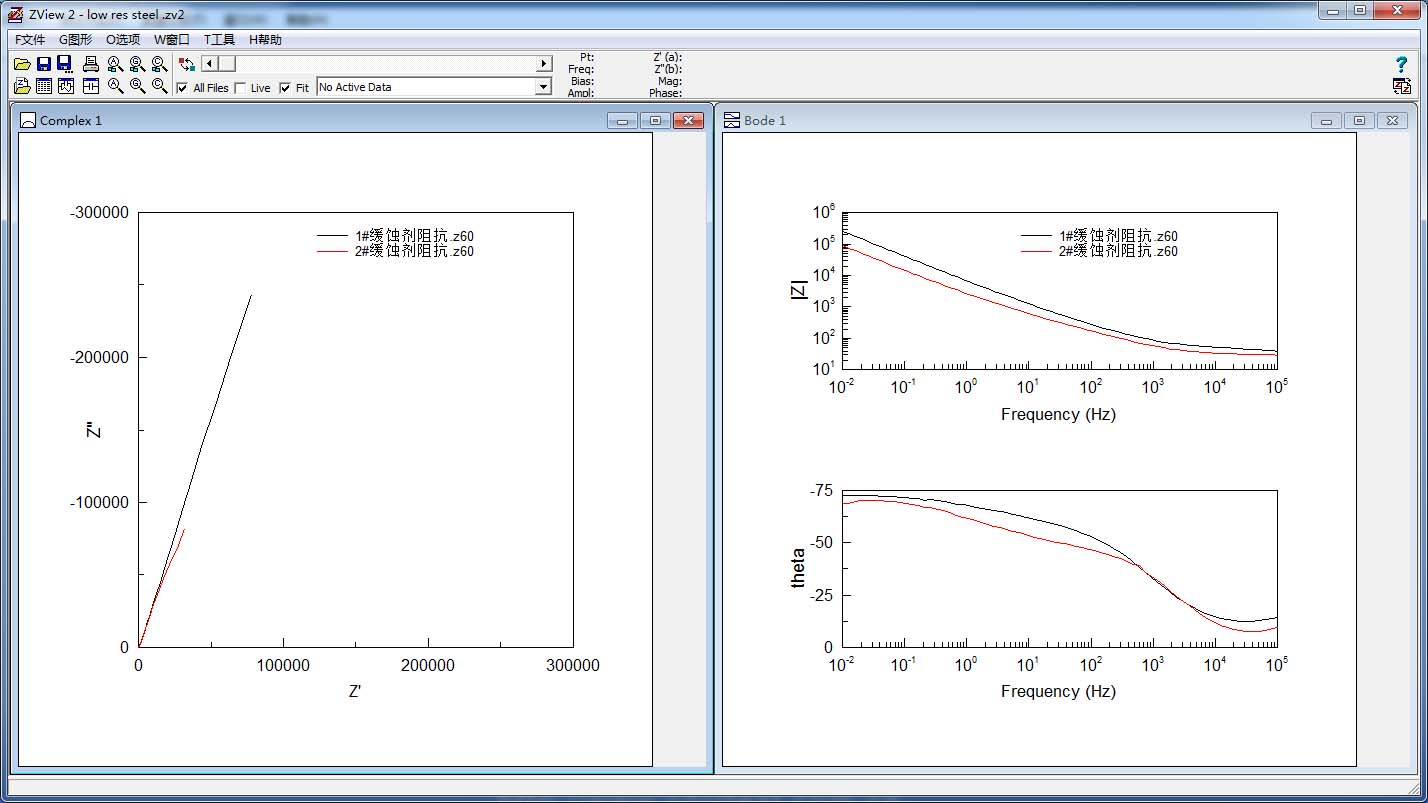

图7. 阻抗结果对比图

45#钢在1#缓蚀剂中的开路电位在-0.195 V,在2#缓蚀剂中的开路电位为-0.245 V。根据i=B/Rp,(其中B为常数Stern系数)可知试件在1#缓蚀剂中的腐蚀电流密度小,其缓蚀效果更好。

(2)极化曲线测量

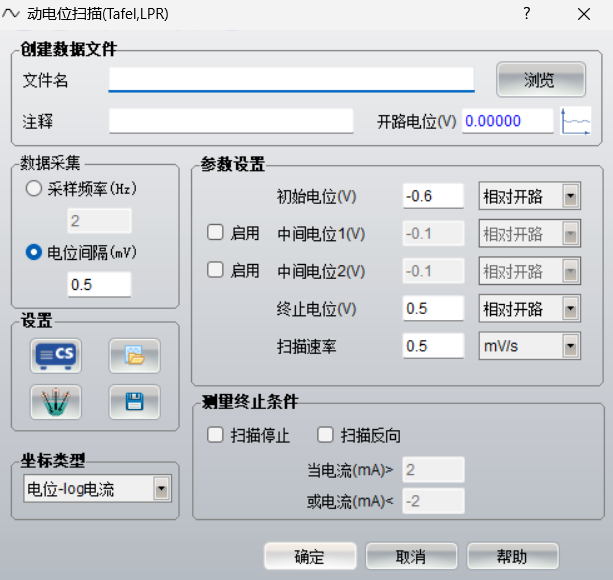

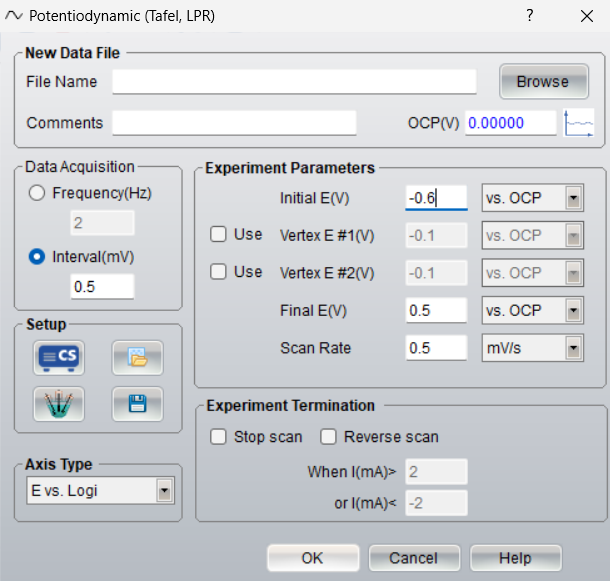

选择测试方法“动电位扫描”,测量的参数设置如下图,电位范围-0.6-0.5 V,均是相对开路,扫描速率0.5 mV/s。

图8. 极化曲线参数设置界面

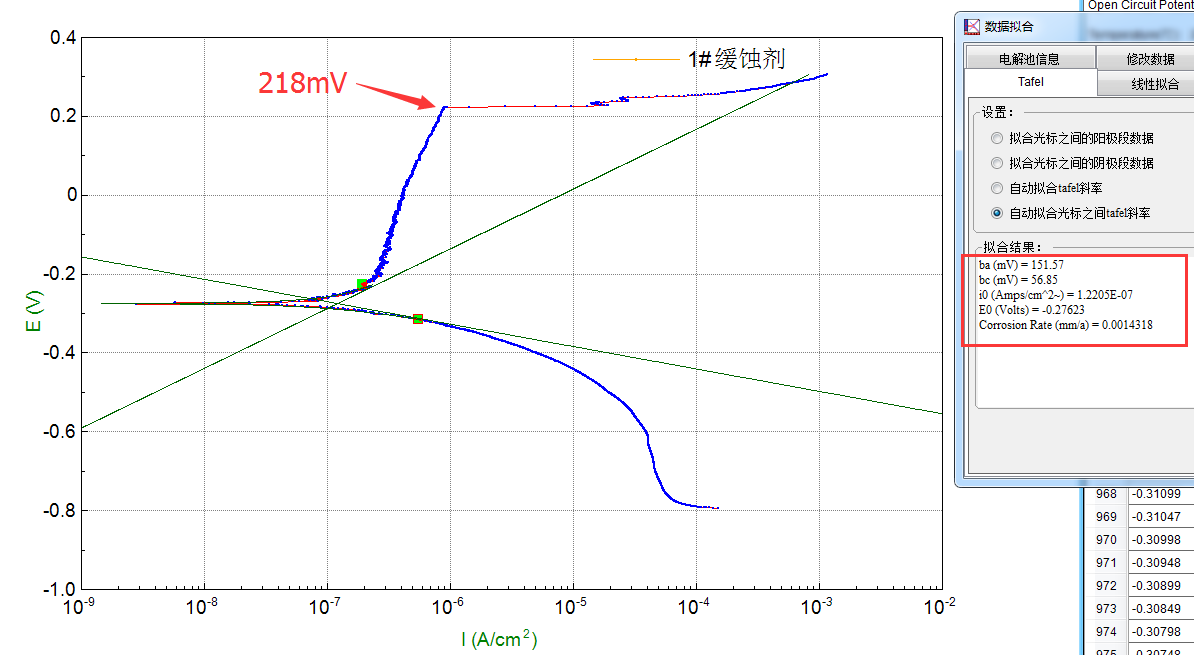

图9. 45#钢在1#缓蚀剂中的极化曲线拟合结果

对极化曲线进行Tafel拟合,由拟合结果可知,自腐蚀电位E0=-0.276 V,自腐蚀电流密度i0=0.122 uA/cm2,腐蚀速率v=0.00143 mm/a,点蚀电位218 mV。

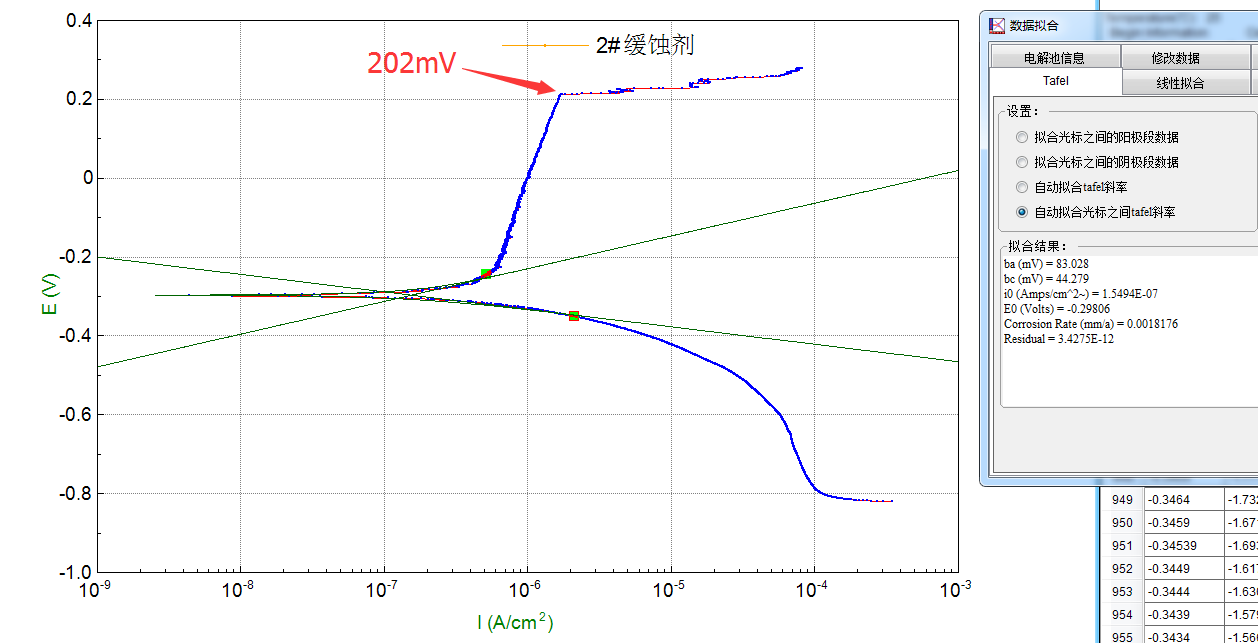

图10. 45#钢在2#缓蚀剂中的极化曲线拟合结果

同样对该曲线进行拟合,结果表明,自腐蚀电位E0=-0.298 V,自腐蚀电流密度i0=0.155 uA/cm2,腐蚀速率v=0.00182 mm/a,点蚀电位202 mV。45#在两种不同的缓蚀剂中的自腐蚀电位比较接近,在1#中的自腐蚀电位比在2#中的更正一些,点蚀电位比较接近,自腐蚀电流密度更小,腐蚀速率也更慢,可认为1#缓蚀剂的效果更好。极化曲线和阻抗测试的结论一致。

Copyright By © 2008~2025 武汉科思特仪器股份有限公司 版权所有 鄂ICP备07502907号-1 免责声明

- 友情链接